Last updated on 9月 27th, 2022

ケーススタディ

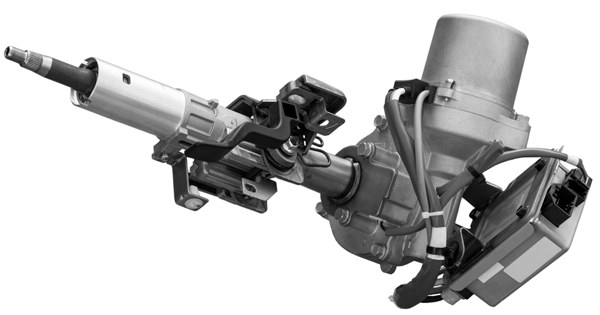

パワステ生産ラインでの振動テスト

目的

- さらに多くの欠陥品・不具合を見つけるために電動パワステシステムの最終テストを改善し出荷後の保証問題発生回数を削減したい

- 偽陰性率 0% で偽陽性率 1% 未満となるようなユニットを特定したい

チャレンジ

- クライアントは人間の検査品質と同等またはそれ以上のパフォーマンスを要求

- 学習モデルは正常値(=欠陥・不良データなし)システムからのデータのみでトレーニングを実行

- 各システムは8回の振動テストを実施、4つの異なるセンサーを介して3次元で収集。ユニット当たりの信号は合計96種。

成果

100%

EOLテストに失敗する可能性がもっとも高いシステムの特定

<1%

偽陽性率

背景

ドライブライン・コンポーネントの大手 Tier-1 サプライヤーは、電動パワーステアリングシステムの生産ライン(EOL)テストの改善を検討していました。 同社の目標は、より多くの欠陥のあるシステムを早期に特定し、マニュアルで行われている EOL テストを自動化されたソリューションに置き換えることで保証コストを減らすことでした。 既存の生産ライン最終検査体制では、8つのテストの過程で4つの振動センサーから収集されたデータを使用し、テストされたユニットあたり合計96もの信号があり、結果は専門家が手動で評価する必要がありました。

課題

クライアント企業からは、本プロジェクトでは人間の最終テスト検査エンジニアと同等またはそれ以上のパフォーマンスを発揮する機械学習モデルを要求されました。これは、偽陰性率が0%、偽陽性率が1%未満であることを意味します。 Acerta に与えられたトレーニングデータセットは、約700個分の電動パワーステアリングシステムで構成されていました。 当社データサイエンティストチームは、5分割および10分割の交差検定に加えて、27個の失敗したユニットを使用して分類モデルをテストしました。

Acerta ソリューション

Acerta チームは、より包括的で分析可能になるようにするためのフィーチャーエンジニアリングに有効な、クライアントの製造およびデータ収集プロセスに関する情報を評価することから始めました。クライアントではすでに最終生産ラインのデータに信号処理を適用していましたが、Acerta のデータサイエンティストチームはこのアプローチを機械学習で強化しました。 また、クライアント側にはこれまでの試行錯誤に基づき、一定の評価基準となる指標がありました。つまり、偽陰性がゼロで、偽陽性がほとんどないEOLテストであるため、当社エンジニアもまた、その目標を念頭に置いてモデルを構築することができました。

さらに、このプロジェクトには振動データ(Acertaの専門分野の1つ)の分析が含まれていたため、データサイエンティストチームは振動データを利用したギアボックスの故障予測の経験を活用することができました。 その結果、Acerta は、ほぼ白紙の状態から始めるのではなく、このタスクで最も成功したことが証明されたモデルタイプから選択してそのモデルを再構成することにより、本プロジェクトをより迅速に完了することができました。

成果

本プロジェクトにおいて、Acerta はほぼ100%の精度で電動パワーステアリングシステムの生産ラインの最終テスト用の分類モデルを作成して展開しました。 私たちは、0%の偽陰性率と1%未満の偽陽性率というクライアントの目標を達成し、クライアントのから要求された人間の検査エンジニアと同等(またはそれ以上)に実行可能な自動のEOLテストプロセスを実現しました。

これは、振動データと機械学習モデルの継続的な改善を備えた Acerta の施設を実証しました。データサイエンティストチームでは、振動データを活用してギアボックスの故障を予測するという1つのアプリケーションからの洞察と経験を引き出し、同様の、しかしそれでも 新しいものであるNVHデータを使用して、電動パワーステアリングシステムの障害を予測することに成功しています。